|

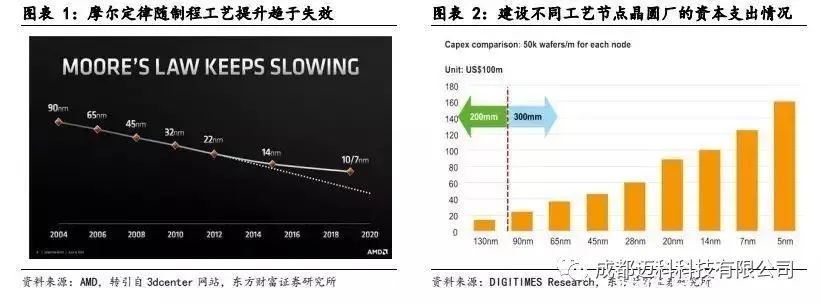

玻璃通孔(TGV)為硅通孔(TSV)有效補充,AI+Chiplet趨勢下大有可為報告出品方:東方財富證券 以下為報告原文節選--- 1.先進封裝方興未艾,玻璃通孔工藝(TGV)蓄勢待發 1.1 摩爾定律日漸放緩,先進封裝另辟蹊徑技術及成本因素推動芯片產業邁入后摩爾時代。從 1987 年的 1μm 到 2015年的 14nm 制程,芯片制程迭代一直遵循摩爾定律,即芯片上容納的晶體管數目每 18 到 24 個月增加一倍。但 2015 年后,芯片制程發展進入瓶頸期,7nm、5nm 制程的芯片量產進度均落后于預期。一方面,芯片制程工藝已接近物理尺寸的極限 1nm,量子隧穿效應對晶體管功能造成很大削弱,另一方面,建設新一代制程晶圓廠的成本水漲船高,據 DIGITIMES Research,月產 5 萬片的 5nm晶圓廠投資高達 140 億美元。且全球領先的晶圓代工廠臺積電 3nm 制程芯片量產遇阻,2nm 制程芯片量產推遲至 2024 年后,芯片產業邁入了后摩爾時代。

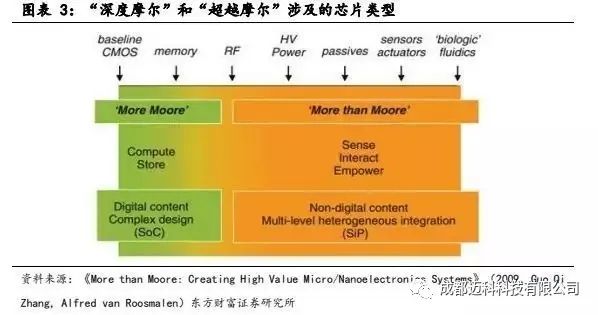

先進封裝已經成為后摩爾時代集成電路技術發展的一條重要路徑。后摩爾時代,芯片的發展逐漸演化出了不同的技術方向。其中“More Moore”(深度摩爾)方向是研發新方法沿著摩爾定律的道路繼續向前推進,不斷縮小芯片制程。另一方向則是“More than Moore”(超越摩爾),發展摩爾定律演進過程中未開拓的技術方向,先進封裝便是其中之一,其可以實現更高的 I/O 密度、更快的信號傳輸速度和更好的電熱性能,從而提高芯片的性能和功能。并且,先進封裝技術還可以降低芯片的功耗和體積,提升芯片的可靠性和生產效率。

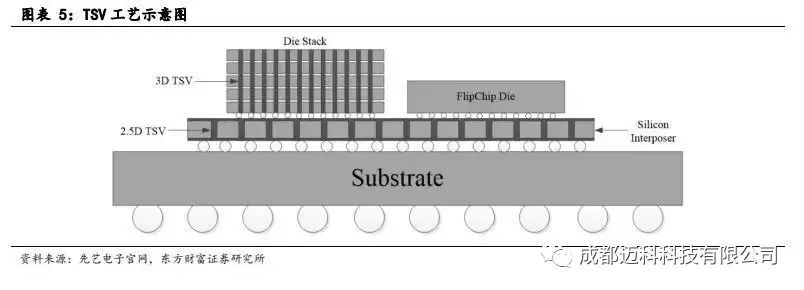

先進封裝分兩大類型:XY 平面延伸及 Z 軸垂直堆疊。先進封裝的定義是采用了先進的設計思路和先進的集成工藝,對芯片進行封裝級重構,并且能有效提系統高功能密度的封裝。先進封裝具有如下特點:①不采用傳統的封裝工藝,比如無需 Bonding Wire(半導體鍵合引線);②封裝集成度高,封裝體積小;③內部互聯短,系統性能得到提升;④單位體積內集成更多功能單元,有效提升系統功能密度。目前先進封裝分為兩大類:①基于 XY 平面延伸的先進封裝技術,主要通過 RDL(ReDistribution Layer,重布線層工藝)進行信號的延伸和互連;② 基于 Z 軸延伸的先進封裝技術,主要是通過 TSV(Through Silicon Via,硅通孔)進行信號延伸和互連。

TSV 技術實現 Z 軸電氣延伸和互連。通過 TSV 技術,可以將多個芯片進行垂直堆疊并互連。按照集成類型的不同分為 2.5D TSV 和 3D TSV,2.5D TSV 指的是位于硅轉接板(Silicon Inteposer)上的 TSV,3D TSV 是指貫穿芯片體之中,連接上下層芯片的 TSV。在 3D TSV 中,芯片相互靠近,所以延遲會更少,且互連長度縮短,能減少相關寄生效應,使器件以更高的頻率運行,從而轉化為性能改進,并更大程度的降低成本。TSV 的尺寸范圍比較大,大超過 100um,小的小于 1um。隨著工藝水平提升,TSV 可以越做越小,密度越來越大,目前最先進的工藝,可在 1 平方毫米硅片上制作 10 萬~100 萬個 TSV。

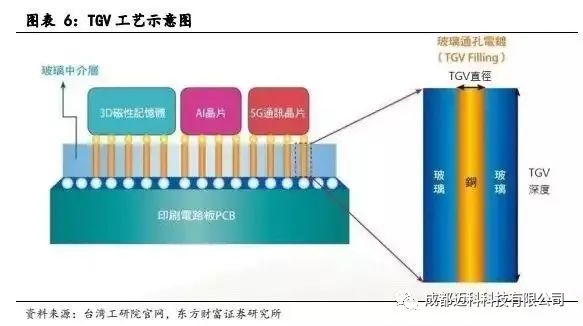

1.2 TGV 是對 TSV 的升級 TSV 技術仍有不完善,TGV 技術或為替代。硅基轉接板 2.5D 集成技術作為先進系統集成技術,近年來得到了迅猛的發展。但硅基轉接板存在兩個主要問題:①成本高,TSV 制作采用硅刻蝕工藝,隨后硅通孔需要氧化絕緣層、薄晶圓的拿持等技術;②電學性能差,硅材料屬于半導體材料,傳輸線在傳輸信號時,信號與襯底材料有較強的電磁耦合效應,襯底中產生渦流現象,造成信號完整性較差(插損、串擾等)。作為一種可能替代硅基轉接板的材料,TGV(Through Glass Via,玻璃通孔)轉接板成為半導體企業和科研院所的研究熱點。

相較硅基轉接板,玻璃轉接板優勢顯著。玻璃轉接板有 6 大優勢:①低成本:受益于大尺寸超薄面板玻璃易于獲取,以及不需要沉積絕緣層,玻璃轉接板的制作成本大約只有硅基轉接板的 1/8;②優良的高頻電學特性:玻璃材料是一種絕緣體材料,介電常數只有硅材料的 1/3 左右,損耗因子比硅材料低2~3 個數量級,使得襯底損耗和寄生效應大大減小,可以有效提高傳輸信號的完整性;③大尺寸超薄玻璃襯底易于獲取:康寧、旭硝子以及肖特等玻璃廠商可以量產超大尺寸(大于 2 m×2 m)和超薄(小于 50μm)的面板玻璃以及超薄柔性玻璃材料;④工藝流程簡單:不需要在襯底表面及TGV內壁沉積絕緣層,且超薄轉接板不需要二次減薄;⑤機械穩定性強:當轉接板厚度小于 100μm時,翹曲依然較小;⑥應用領域廣泛:除了在高頻領域有良好應用前景之外,透明、氣密性好、耐腐蝕等性能優點使玻璃通孔在光電系統集成領域、MEMS封裝領域有巨大的應用前景。 1.3 TGV 工藝流程:成孔/填孔為兩大核心環節,技術難度較高 1.3.1 TGV 成孔技術:方法眾多,各有優劣 TGV 成孔技術需兼顧成本、速度及質量要求。制約玻璃通孔技術發展的主要困難之一是 TGV 成孔技術,其需要滿足高速、高精度、窄節距、側壁光滑、垂直度好以及低成本等一系列要求。多年以來,業界及學界許多研究工作都致力于研發低成本、快速可規模化量產的成孔技術,已形成至少 7 種工藝方法,包括噴砂法、光敏玻璃法、聚焦放電法、等離子刻蝕法、激光燒蝕、電化學及激光誘導刻蝕法,各具優劣。

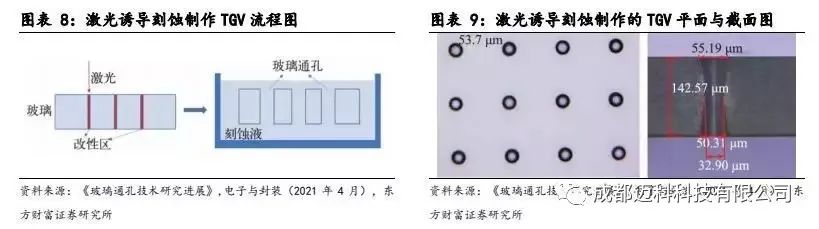

激光誘導刻蝕優勢明顯且已獲應用,有望在成孔技術中脫穎而出。激光誘導刻蝕法通過脈沖激光誘導玻璃產生連續的變性區,變性玻璃在氫氟酸中刻蝕速率較未變性玻璃更快,基于此特性可在 50-500μm 厚的玻璃上形成孔徑大于20μm 的玻璃通孔。該技術的優點如下:①成孔質量均勻,一致性好,無裂紋;②成孔速率快,可達到 290 TGV/s;③TGV 形貌可調,由于刻蝕的各向異性,可以通過調節激光參數來控制 TGV 的垂直度和形貌。德國樂普科(LPKF)公司率先用該技術實現了玻璃通孔制備,首先使用皮秒激光在玻璃上產生變性區域,其次將激光處理過的玻璃放到氫氟酸溶液中進行刻蝕。近兩年,國內廈門云天半導體也成功開發了先進 TGV 激光刻蝕技術,實現深寬比 10:1 的玻璃通孔量產。綜合比較各種玻璃通孔制造技術,激光誘導刻蝕法具有低成本優勢,有大規模應用前景。

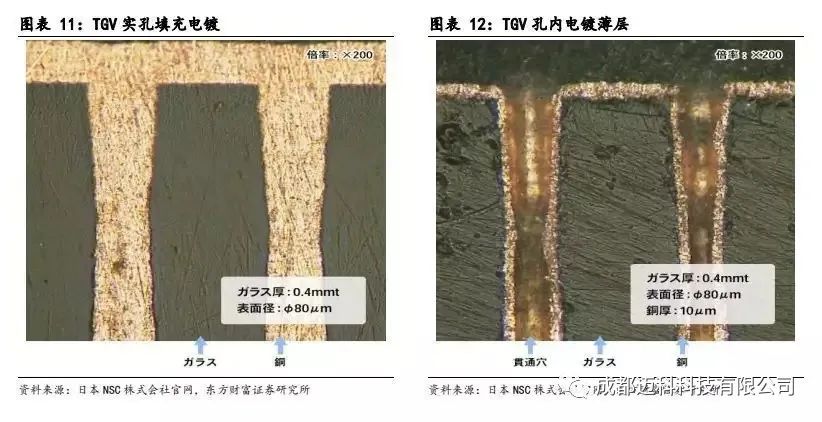

1.3.2 TGV 填孔技術:金屬填充或電鍍薄層 類似 TSV 的金屬填充方案可應用在 TGV 金屬填充中。首先,制作 TGV 盲孔;其次,通過物理氣相沉積(PVD)的方法在 TGV 盲孔內部沉積種子層;再次,自底向上電鍍,實現 TGV 的無縫填充;最后,通過臨時鍵合,背面研磨、化學機械拋光(CMP)露銅,解鍵合,形成 TGV 金屬填實轉接板。國內廈門云天半導體通過試驗研究,開發了完整無缺陷填充的 TGV 通孔技術。

除電鍍填實外,TGV 也可采用孔內電鍍薄層實現電學連接。研究表明,在電性能方面,薄層電鍍與實心電鍍的插入損耗差別較小。采用薄層電鍍方案的優勢是在保證電學性能的同時可以有效減小電鍍時間和電鍍成本。通常電鍍填孔需要沉積金屬粘附層如鈦(Ti)、鉻(Cr)等,種子層為銅(Cu),然后進行電鍍。

1.4 TGV 核心設備及特點 1.4.1 激光誘導刻蝕設備 激光刻蝕設備為成孔工藝核心設備,國內廠商已有覆蓋。德國 LPKF 是全球領先的激光加工解決方案供應商,其子公司 Vitrion 提供相關激光誘導刻蝕設備,并率先使用激光誘導刻蝕工藝制備 TGV 通孔,孔徑最小為 10μm、深寬比達 10:1。國內方面大族激光及帝爾激光已有相關產品覆蓋,在 TGV 孔徑及精度方面不落下風,其中帝爾激光已于 2022 年 3 月實現首臺 TGV 激光微孔設備出貨。此外,德龍激光也具有玻璃激光微孔設備產品,能夠實現對不同材質0.1~1mm 厚晶圓玻璃的各種尺寸盲孔、圓錐(通)孔制備。

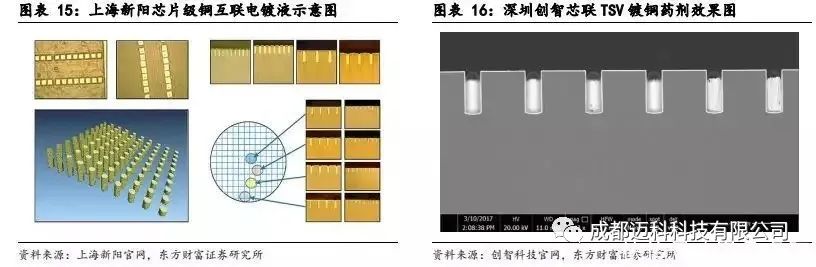

1.4.2 電鍍設備及電鍍液 電鍍為填孔工藝核心,電鍍液體系與TSV相似,由基礎鍍液及添加劑構成。 電鍍液基礎鍍液包括基礎鹽和酸兩部分,基礎鹽提供電鍍填充的金屬源,酸增加鍍液導電能力,防止銅離子水解。添加劑則主要為 SPS(聚二硫二乙烷磺酸鈉)、PEG(聚乙二醇)、JGB(健那綠 B)的衍生物。目前應用最廣泛的電鍍液是硫酸銅體系,此外還有甲基磺酸銅體系,其具有更高銅離子濃度,進而擁有更高的擴散速率,可適用于大電流密度電鍍。隨著通孔深寬比越來越高,甲基磺酸銅具有更廣闊的應用前景。 高質量鍍液為美日德壟斷,國產替代道阻且長。陶氏化學、樂思化學、安美特、巴斯夫等公司掌握高質量的商業鍍液,利潤率高達 90%,且具體成分屬商業機密,無法為國產沿用。近年來國內的上海新陽、飛凱材料、深圳創智芯聯公司等也開發了用于先進封裝的互連電鍍液,但還是和國外存在非常大的差距,大多數仍舊采用國外的電鍍液,未來需繼續加大對電鍍液的研究,以期追趕上國外的水平。

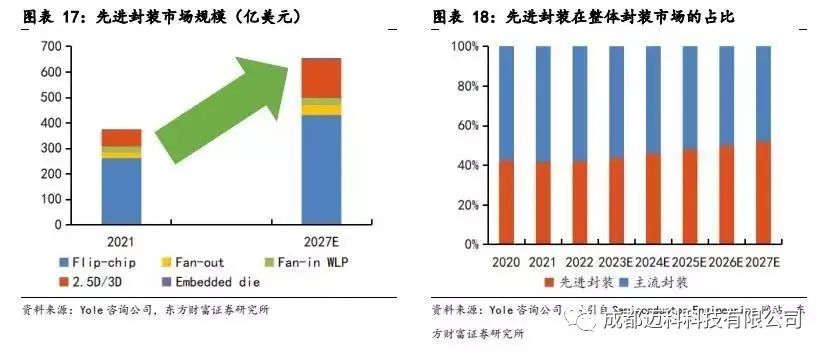

電鍍設備同為國外龍頭壟斷,國內盛美上海初具匹敵實力。除電鍍液外,電鍍設備也是影響 TGV 電鍍質量的重要因素。先進封裝電鍍設備領域,基本處于國外壟斷狀態,主要的設備供應商有美國應用材料、泛林半導體以及日本荏原等。國內企業中,盛美上海憑借先進的技術以及豐富的產品線,已成為少數可以和國外電鍍設備廠商競爭的公司。盛美上海自成立之初就聚焦銅互連技術,是世界上較早進入水平電鍍領域并自主掌握電鍍核心技術的企業之一,目前盛美上海自創的電鍍技術已在前道雙大馬士革和先進封裝、3D TSV 以及第三代半導體應用領域均實現了質的飛躍。此外,上海新陽、深圳創智芯聯也進行了相關電鍍設備的生產。 2.多領域潛力釋放+傳統工藝替代升級,TGV 未來可期 2.1 市場潛力靜待釋放,競爭格局高度集中 先進封裝方興未艾,規模+份額持續提升。在電子裝置小型化,以及 5G、AI 等對高速與高效運算、高帶寬、低延遲、低功耗等的需求推動下,先進封裝已成為半導體創新、增強功效和提升成本效益的關鍵。據 Yole 咨詢公司,全球先進封裝市場規模持續增長,預計 2027 年將達到 652 億美元,6 年復合增長率9.73%,其中 TGV/TSV 所屬的 2.5D/3D 工藝市場規模也將增至約 150 億美元,復合增長率超 14%。此外,先進封裝市場占比穩步提升,2022 年約為 42%,預計2027 年將達到 52%,首次超過主流封裝。

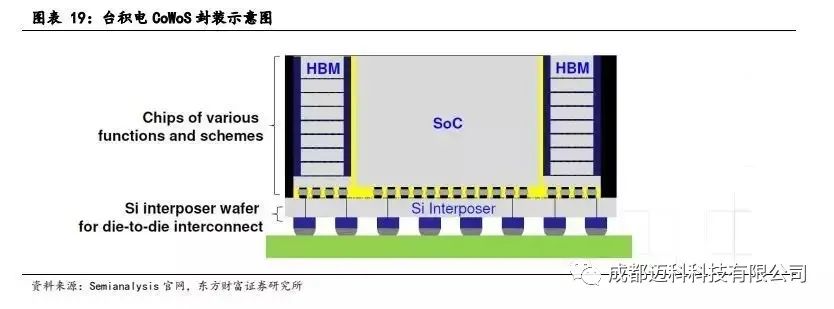

TGV 襯底格局集中,國外廠商份額領先。目前,較多 TGV 測試產品和技術由國外廠商掌握,包括美國康寧(Corning)、德國樂普科(LPKF)、美國申泰(Samtec)、日本泰庫尼思科(Tecnisco)和 KISO WAVE 等。Corning、LPKF 和Samtec 為 TGV 襯底行業龍頭,2020 年全球市占率位居前三,分別達到25.47%/19.66%/10.68%,CR3 約 56%。國內方面,目前有廈門云天半導體實現批量供貨,其二期工廠(建筑面積約 24000 平方米,引入 8 寸、12 寸晶圓級封裝工藝設備)于 2021 年投產使用,提供 WLP/3DWLCSP/Fan-out 等封裝技術以及玻璃通孔工藝和集成無源器件(IPD)制造能力。此外,國內沃格光電等企業也取得不同程度進展。 2.2 邏輯芯片:CoWoS 一騎絕塵,核心轉接板是替代潛力所在 CoWoS 開啟 2.5D 封裝,核心是通過轉接板實現芯片互連。CoWoS(Chip on Wafer on Substrate)是臺積電推出的 2.5D 封裝技術,是把芯片封裝到硅轉接板上,并使用硅轉接板上的高密度布線進行互連,再安裝在封裝基板上。臺積電2012 年開始量產 CoWoS-S(S 表示硅轉接板),通過該技術把多顆芯片封裝到一起,達到封裝體積小,性能高、功耗低,引腳少的效果。目前,CoWoS 已經獲得 NVIDIA、AMD、Google、XilinX、華為海思等高端芯片廠商的支持。

先是被賽靈思的高端 FPGA“7V2000T”采用,其制程為基于 28 納米 CMOS工藝,配備了四顆 FPGA 邏輯芯片。2014 年開發的第二代“CoWoS_S”中,硅轉接板面積顯著擴大,被賽靈思 FPGA“XCVU440”采用,配備三顆 FPGA 邏輯芯片。2016 年臺積電推出第三代 CoWoS-S,首次實現高速 DRAM 模塊 HBM 和邏輯芯片混合使用,率先被 NVIDIA 高端 GPU“GP100”采用,其 GPU 芯片和HBM2 混合在一起,HBM 疊層模塊之間通過 TSV 連接。

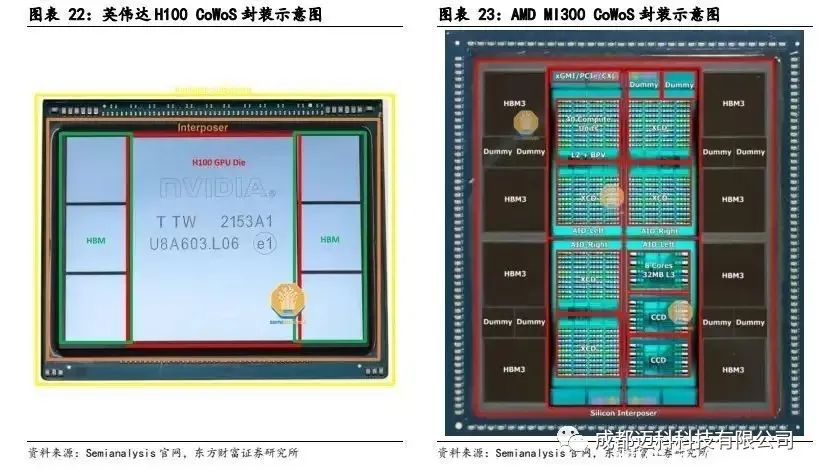

新一代 AI 芯片仍采取 CoWoS 封裝,轉接板替代或為 TGV 打開成長空間。 英偉達最新的 H100 加速計算卡仍采用 CoWoS-S 封裝,在硅轉接板上實現 7 組芯片互連,包括中間的 H100 GPU die 及周圍 6 堆 HBM 內存。AMD(超威半導體)MI300 采取類似布局,以 CoWoS 工藝在硅轉接板上封裝 6 顆 GPU、3 顆CPU 及 8 組 HBM 內存。國內方面,壁仞科技 BR100 系列 GPU 也采用 CoWoS-S封裝,將 2 顆計算芯粒互連,實現算力的跨越式提升。CoWoS 封裝的核心之一為硅轉接板及 TSV 工藝,但其存在成本高和電學性能差等不足,而玻璃轉接板及 TGV 工藝具有低成本、易獲取、高頻電學特性優良等特性,有望作為前者替代品。因此,我們認為 TGV 替代 TSV 將成為先進封裝核心演進方向之一,疊加AI 浪潮之下加速計算芯片需求高增,TGV 遠期成長空間廣闊。

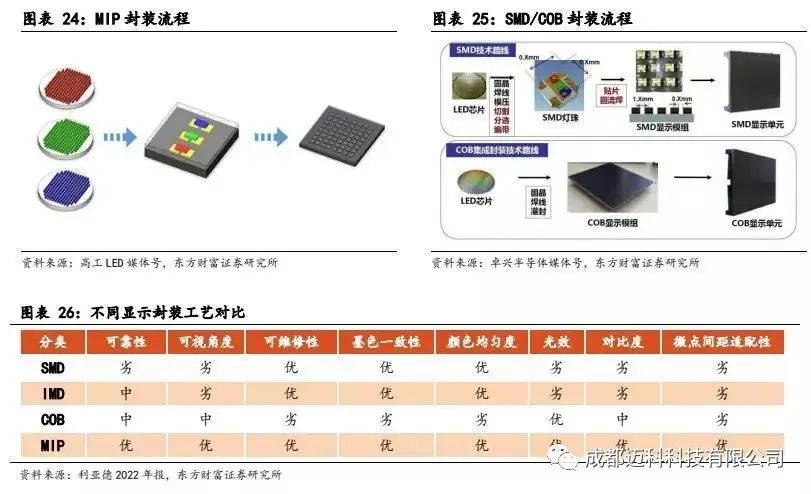

2.3 LED:MIP 契合 Micro LED 發展趨勢,玻璃基板充分受益 Micro LED 趨勢明朗,MIP 封裝優勢明顯。MIP(Micro LED in Package)封裝技術是一種基于 Micro LED 的新型封裝技術,通過將大面積的整塊顯示面板分開封裝,實現 Micro LED 和分立器件的有機結合。其工藝流程是將 Micro LED芯片通過巨量轉移技術轉移到基板上,進行封裝后切割成單顆或多合一的小芯片,再將小芯片分光混光,再進行貼片工藝、屏體表面覆膜,完成顯示屏的制作。LED 顯示屏封裝至今已經發展成為 SMD(表面貼裝,Surface Mount Devices)、IMD(矩陣式集成封裝,Integrated Matrix Devices)、COB(板上封裝,Chips on Board)、MIP 等多種封裝方式并存的產業格局。由于不同間距產品采用不同的工藝模式,性價比有所不同,故多種封裝模式短時間內將持續共存。從間距逐步減小性價比逐步提升的趨勢來看,COB 和 MIP 封裝模式具有明顯優勢。考慮到 LED 直顯技術進入 micro LED 時代是大勢所趨,MIP 適用更小的芯片,減小間距和降低成本的空間更大,在未來有望更勝一籌。

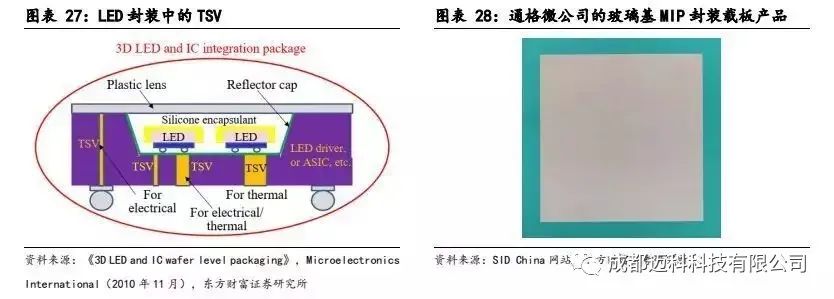

TSV 實現電氣連接及熱傳導,玻璃載板為 MIP 更優之選。傳統 LED 封裝中已存在 TSV 硅通孔應用,其用于實現 LED 芯片及基板兩側的電氣互連及熱傳導。 然而傳統 PCB 載板散熱性弱于玻璃載板,且在芯片焊接中由于熱量密度較高,容易出現翹曲變形的問題,尤其在 Mini/Micro LED 大尺寸應用中,多組背光單位拼接過程中易產生拼縫問題。以玻璃材料為 LED 芯片載板,可提升 MIP 封裝可靠性,相較有機基材有如下優勢:①優良的表面平整度及低翹曲特性,為小間距巨量芯片封裝提供了可能。②超低的熱膨脹系數,與芯片熱膨脹性能更匹配,提升封裝質量。③采用玻璃載板超精密線路加工工藝,實現低至 10um 的極低線寬線距,提高布線密度。以上特性規避了 COB 的超高良率要求及燈板極高的技術難度,同時玻璃材料解決了有機基材平整性差,固晶難度大,小間距實現難度大等問題,從而降低 Micro LED 實現成本。

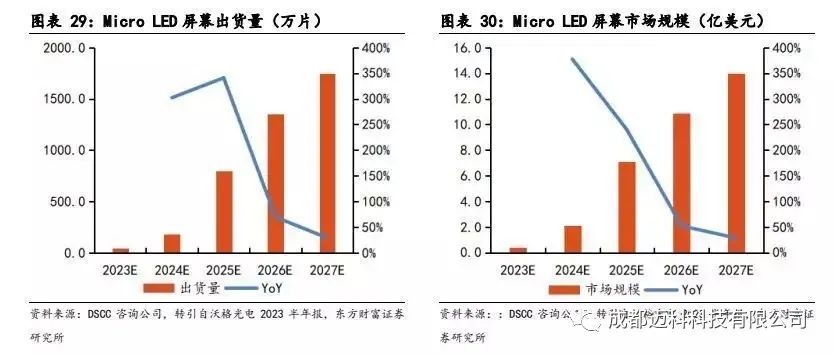

國內沃格光電率先發力,Micro LED 載板產品均有序推進。沃格光電基于多年玻璃研發經驗,相繼開發出了玻璃基直顯模組板、玻璃基 Micro LED 芯片載板等產品。其中玻璃基直顯模組板依靠沃格領先的 TGV (玻璃通孔) 技術及高精密線路加工技術,可實現 4 層線路,線寬線距低至 10um 且定位偏差精度可滿足小間距產品要求。而玻璃基 Micro LED 芯片載板同樣基于其領先的玻璃薄化以及 TGV(玻璃通孔)技術,像素間距進一步下探,為小間距 RGB 芯片封裝提供性能可靠的載板,PAD 尺寸約為 25um,最窄溝槽約 10um,是目前已知的最小封裝尺寸,能大幅降低 LED 芯片成本以及直顯模組整體成本。沃格光電目標是未來1到2年內率先實現玻璃基Micro直顯在顯示產品的規模量產化應用,以此推動 Mini 背光和 Micro 直顯整個產業技術迭代升級進程。 消費級應用滲透明顯提速,Micro LED 或已位于爆發前夜。據 Yole 咨詢公司,未來 3-5 年將成為 Micro LED 走向消費級應用的關鍵時期,其將首先在VR/AR、智能手表以及大屏顯示領域開始量產應用:VR/AR 方面,Micro LED 2022年從單色眼鏡開始發展,將在 2025 年進入消費級應用;智能手表方面,Micro LED 也將于 2024 年開始進入快速應用發展階段;大屏顯示方面,Micro LED 預計將于 2025 年進入高端消費級電視市場。據高工產業研究院統計,今年已上市超過 20 款搭載 Micro LED 的 AR 產品。據 DSCC(Display Supply Chain Consultants)咨詢公司,Micro LED 屏幕出貨量未來將成倍增長,由 2023 的45 萬片/年增長至 2027 年的 1747 萬片,復合增長率近 150%;市場規模則由 0.44億美元增至約 14 億美元,復合增長率近 140%。

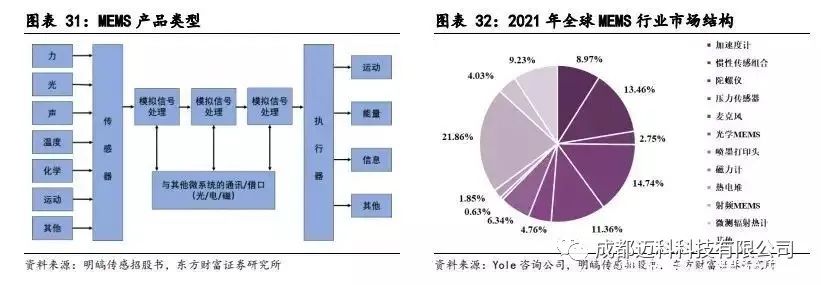

2.4 MEMS:TGV 及玻璃基應用日趨成熟,需求擴張更添成長動力 MEMS(Micro Electromechanical System),即微機電系統,是將具有不同功能的微傳感器、微執行器、微結構、信號處理與控制電路、通訊/接口單元在硅晶圓上制作而成,是微型機械加工工藝和半導體工藝相結合的產品。據Yole 咨詢公司,加速度計、慣性傳感組合、陀螺儀、和壓力傳感器占比較大,是 MEMS 傳感器的主要產品類別。

TGV 較 TSV 優勢突出,眾多學界研究聚焦 MEMS 封裝。由于玻璃轉接板相比于硅轉接板的明顯優勢,也被廣泛應用于 MEMS 封裝中。2013 年,有學界研究已利用玻璃通孔技術實現射頻 MEMS 器件的晶圓級封裝,通過該方案制作的射頻 MEMS 器件在 40 GHz 以內具有穩定的射頻性能。2016 年,國內學者提出一種基于 TGV 轉接板的慣性 MEMS 器件晶圓級封裝方案,在 400μm 厚的玻璃基板上制作 TGV 通孔,后續采用濺射鋁的金屬化方案,最終實現 MEMS 加速計的封裝制作。2018 年,磁輔助組裝方式也被用于填充玻璃通孔及 MEMS 器件封裝。

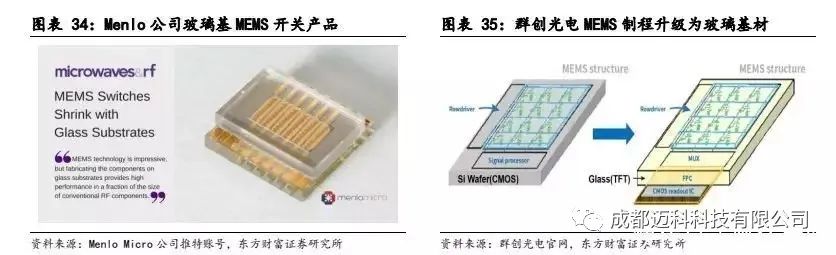

MEMS 設計制造已有玻璃基材及 TGV 技術導入。早在 2018 年,康寧和專注于數字微動開關(DMS)的美國公司 Menlo Micro 率先宣布成功運用 TGV 技術實現高性能射頻和功率產品的超小型晶圓級封裝。與傳統的引線鍵合封裝技術相比,TGV 使其產品尺寸縮小了 60%以上、封裝寄生效應降低 75%以上,適用于電池管理、家庭自動化、電動汽車、軍事和專業無線電、5G 基站和物聯網等不同領域。全球第一大玻璃晶圓切割拋光廠商德國計劃光學(Plan Optik),多年深耕 MEMS 封裝玻璃晶圓,客戶包括全球 MEMS 龍頭意法半導體、博世、英飛凌等。群創光電也研發了 MEMS 制程與 TFT 驅動技術整合的新型傳感器,將 MEMS on CMOS 需要的大面積區域、驅動電路與多工器使用 TFT Glass 電路設計實現。 此外,國內賽微電子子公司 silex microsystems 將 TGV 工藝導入 MEMS 代工,實現適用于射頻和其他低電容應用的玻璃晶圓封裝。

--- 報告摘錄結束 精選報告來源:報告派 |