|

玻璃通孔工藝(TGV)來源:半導體封裝工程師之家 硅基轉接板2.5 D集成技術作為先進的系統集成技術,近年來得到迅猛的發展。但硅基轉接板存在兩個的主要問題: 1)成本高,硅通孔(TSV)制作采用硅刻蝕工藝,隨后硅通孔需要氧化絕緣層、薄晶圓的拿持等技術; 2) 電學性能差,硅材料屬于半導體材料,傳輸線在傳輸信號時,信號與襯底材料有較強的電磁耦合效應,襯底中產生渦流現象,造成信號完整度較差(插損、串擾等)。 作為另一種可能的替代硅基轉接板材料,玻璃通孔(TGV)轉接板正在成為半導體企業和科研院所的研究熱點。

和TSV相對應的是,作為一種可能替代硅基轉接板的材料,玻璃通孔(TGV)三維互連技術因眾多優勢正在成為當前的研究熱點,與硅基板相比,TGV的優勢主要體現在: 1)優良的高頻電學特性。玻璃材料是一種絕緣體材料,介電常數只有硅材料的1/3左右,損耗因子比硅材料低2-3個數量級,使得襯底損耗和寄生效應大大減小,保證了傳輸信號的完整性; 2)大尺寸超薄玻璃襯底易于獲取。Corning、Asahi以及SCHOTT等玻璃廠商可以提供超大尺寸(>2m × 2m)和超薄(<50μm)的面板玻璃以及超薄柔性玻璃材料; 3)低成本。受益于大尺寸超薄面板玻璃易于獲取,以及不需要沉積絕緣層,玻璃轉接板的制作成本大約只有硅基轉接板的1/8; 4)工藝流程簡單。不需要在襯底表面及TGV內壁沉積絕緣層,且超薄轉接板中不需要減薄; 5)機械穩定性強。即便當轉接板厚度小于100μm時,翹曲依然較小; 6)應用領域廣泛。除了在高頻領域有良好應用前景,作為一種透明材料,還可應用于光電系統集成領域,氣密性和耐腐蝕性優勢使得玻璃襯底在MEMS封裝領域有巨大的潛力。

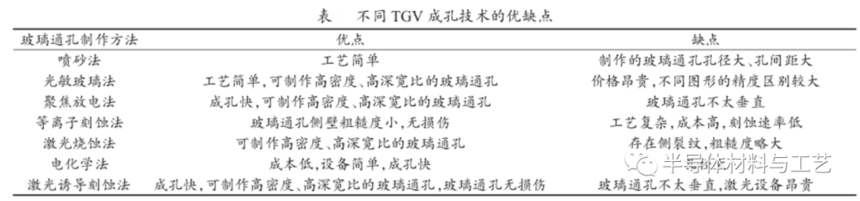

近年來,國內外許多研究者致力于研發低成本、小尺寸、細間距、無損快速玻璃成孔技術的開發,如噴砂法、光敏玻璃、等離子體刻蝕、聚焦放電、激光燒蝕等。但是由于玻璃材料的易碎性和化學惰性,當前已有的方法都還存在許多問題,距離實際應用和大規模的量產,還有很長的路要走。截止目前,玻璃通孔三維互連技術發展的主要困難包括:

1.1玻璃穿孔成孔技術 制約玻璃通孔技術發展的主要困難之一就是玻璃通孔成孔技術,需要滿足高速、高精度、窄節距、側壁光滑、垂直度好以及低成本等一系列要求。玻璃通孔成孔技術可以分為噴砂法、光敏玻璃法、聚焦發電法、等離子體刻蝕法、激光燒蝕法、電化學放電加工法、激光誘導刻蝕法。

其中,玻璃誘導刻蝕法如下: 1) 使用皮秒激光在玻璃上產生變性區域; 2)將激光處理過的玻璃放在氫氟酸溶液中進行刻蝕。

1.2玻璃穿孔填孔技術 類似硅通孔的金屬填充方案也可以應用在TGV上。

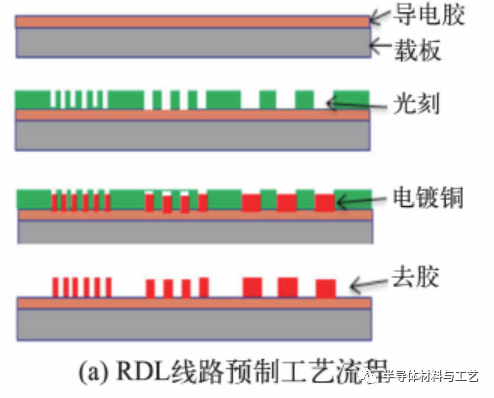

另外一個將TGV填實的方案是將金屬導電膠進行TGV填實。利用金屬導電膠的優點是固化后導電通孔的熱膨脹系數可以調節,使其接近基材,避免了因CTE不匹配造成的失效。 除了TGV電鍍填實外,TGV也可以采用通孔內電鍍薄層方案實現電學連接。 1.3玻璃通孔高密度布線 線路轉移(CTT)和光敏介質嵌入法,是比較常用的方式。CTT主要包括兩個過程。一是精細RDL線預制,每一RDL層可以在可移動載體上單獨制造一層薄導電層,并在轉移到基板上之前測試或檢查細線成品率。精細線路的形成采用細線光刻和電解鍍銅的方法,并且以薄銅箔作為鍍層的種子層。工藝流程如下:

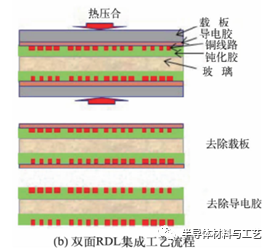

第二步就是將RDL層集成到基板上。RDL層被制造出來后,他們再使用熱壓合的同時被轉移到核心層的兩邊。步驟如下:

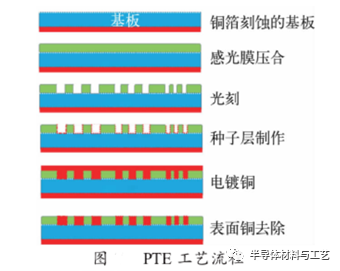

PTE工藝可分為兩個不同的步驟,一是在光敏介質層總形成精細的溝槽;二是金屬化,包括種子層沉積、電鍍和表面除銅。工藝流程如下:

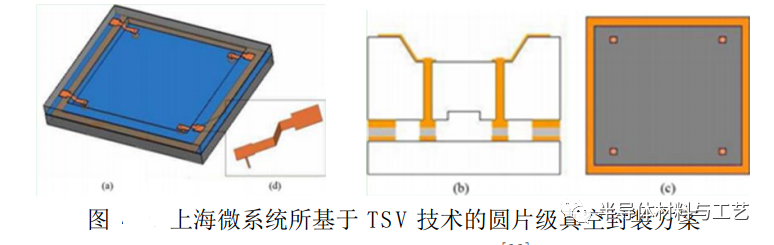

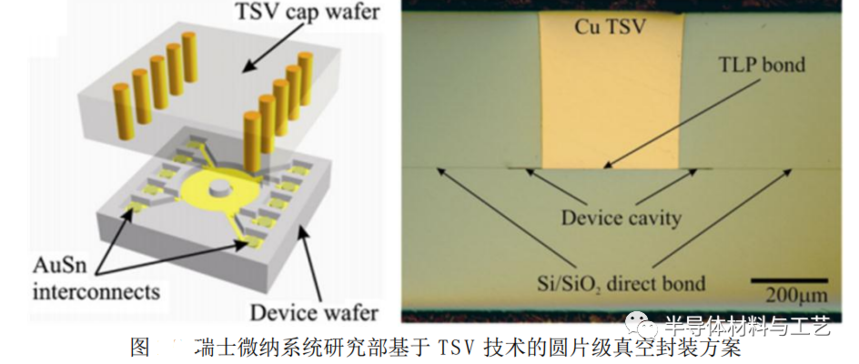

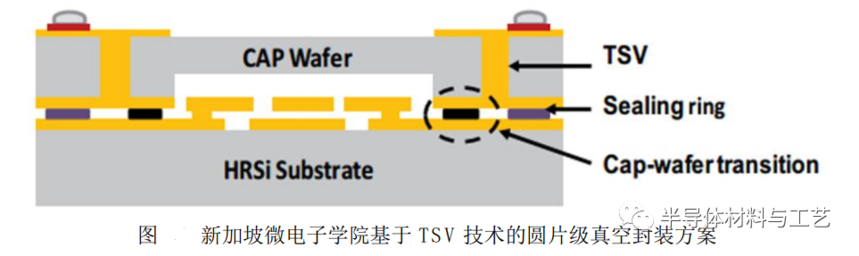

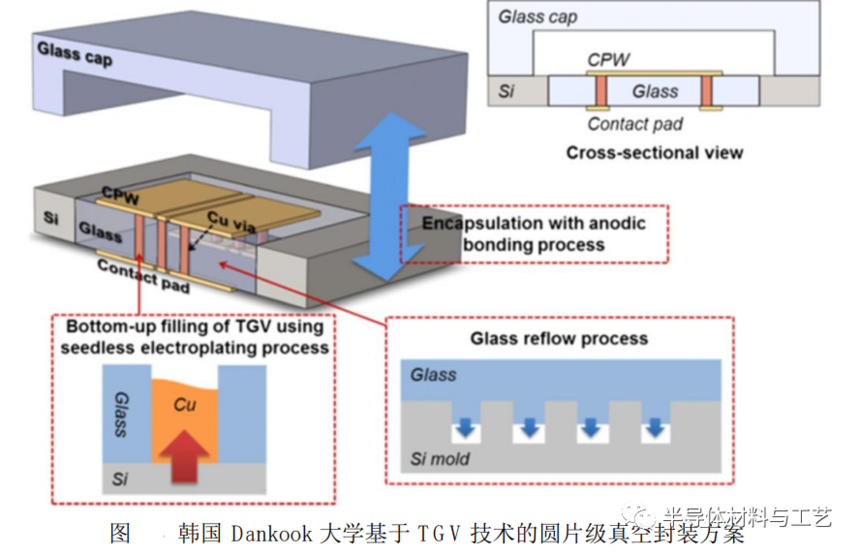

2011年,瑞士的微納系統研究部提出了如下圖所示的基于TSV技術圓片級真空封裝方案。該方案由TSV封帽與器件層兩部分構成,TSV封帽垂直導通柱是填充在硅通孔中的銅柱。器件層上制作有金錫電極與銅柱相連,從而把電信號從空腔內部的引到空腔外部,最后通過硅-硅直接鍵合實現密封。該方案氣密性很好,但是TSV封帽制作工藝復雜,熱應力大(銅柱與硅熱失配大),且硅硅鍵合對鍵合表面要求質量很高,一般加工過的硅片很難達到此要求。  2013年,新加坡微電子學院提出如下圖所示基于TSV技術的圓片級真空封裝方案。該方案由TSV封帽、硅器件層組成,TSV封帽也是由硅通孔里的銅柱做垂直導通柱,硅器件層上制作有射頻結構及金屬電極,最后使用AuSn焊料鍵合實現氣密封裝。此方案雖然也存在TSV封帽制作工藝復雜,熱應力大的問題,但采用焊料鍵合方式封裝,盡管犧牲一定的密封性,但大大降低對TSV鍵合表面質量的要求,其工業應用范圍更廣。  從以上兩個TSV例子可以看出,TSV存在工藝復雜,熱應力過大的缺點。為解決這些問題,更好實現真空封裝,又提出了TGV技術。2008年,美國Michigan大學提出了的一種基于常規工藝TGV技術的圓片級真空封裝方案,如下圖所示。該方案由封帽,器件層以及基于常規工藝TGV技術襯底三部分構成。封帽可以為硅或玻璃,制作有空腔;器件層是硅結構層。基于常規工藝TGV技術襯底是在玻璃片上制作電極和通孔,通孔表面沉積有金屬層,有的通孔填充焊錫球,用以形成垂直導通柱,把電信號由密封腔中引出。最后通過陽極鍵合把器件層與TGV襯底鍵合在一起,形成密封。該方案優點是通過陽極鍵合形成密封,陽極鍵合密封性好、熱失配小、污染小且一般硅片能達到陽極鍵合對表面質量的要求。  2010年,挪威的Sensonor Technologies AS提出了結構如下圖所示的一種基于玻璃回流TGV技術圓片級真空封裝方案封裝蝶翼式硅微陀螺。為減少結構應力,提高陀螺儀靈敏度,采用三層對稱結構設計,上下兩層均為TGV襯底,中間夾硅結構層。基于玻璃回流TGV襯底,是通過高溫玻璃回流,然后雙面CMP加工制成的。TGV襯底垂直導通柱即為由回流玻璃隔離出來的硅柱,襯底上不制作金屬電極,直接用硅做電極。硅結構層采用Silicon-on-Insulator (SOI)材料和干法刻蝕制作而成,空腔制作在硅可動結構層上,通過硅-玻璃將三者陽極鍵合在一起,分別有兩次,形成密封環境。該封裝方案優勢凸出,不僅封裝應力低,而且TGV襯底工藝簡單,密封性好,熱適配小,寄生電容小。 2013年,韓國Dankook大學開發出結構如圖所示的TGV技術圓片級真空封裝方案。該方案包括玻璃封帽、CPW器件層以及TGV襯底,腔體制作在玻璃封帽上。其TGV襯底與眾不同,先后采用玻璃回流工藝與電鍍銅工藝制作。簡而言之,為先利用玻璃回流工藝制作硅導通柱,然后去除硅導通柱,用電鍍銅作導通柱。CPW器件層制作在襯底密封環范圍內,最后封帽與襯底通過硅-玻璃陽極鍵合形成密封腔,并制作外部的金屬焊盤完成引線及封裝。該方案電學性能優良,但工藝復雜。  2009年,上海微系統所提出了一種結構如圖所示基于TSV技術的圓片級真空封裝方案。該方案由TSV封帽與硅襯底兩部分組成:TSV封帽采用濕法和干法刻蝕出通孔,通孔中填充銅作為導通柱,導通柱與硅通過隔離層隔離,腔體制作在TSV封帽上。硅襯底上制作有結構,通過Cu-Sn焊料鍵合與TSV封帽實現密封封裝。該方案簡單易行,但焊料鍵合用在圓片級真空封裝上會顯得鍵合密封性不夠,污染過大。

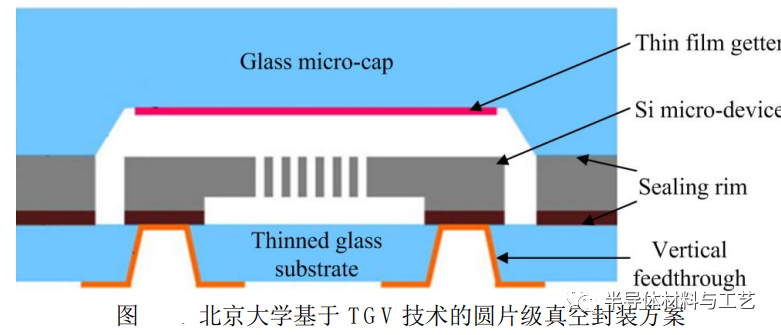

2012年,北京大學提出了結構如圖所示一種基于常規工藝TGV技術的圓片級真空封裝方案。該方案是典型的三明治式架構,由玻璃封帽、硅可動結構層、TGV襯底三層組成。硅可動結構采用干法刻蝕出可動結構;基于常規工藝TGV襯底采用濕法腐蝕出通孔與金屬沉積導通柱等工藝制作而成;空腔制作在封帽上,空腔頂部沉積有吸氣劑,保持腔體真空度。最后玻璃封帽、硅可動結構層、TGV襯底通過兩次硅-玻璃陽極鍵合封裝在一起。

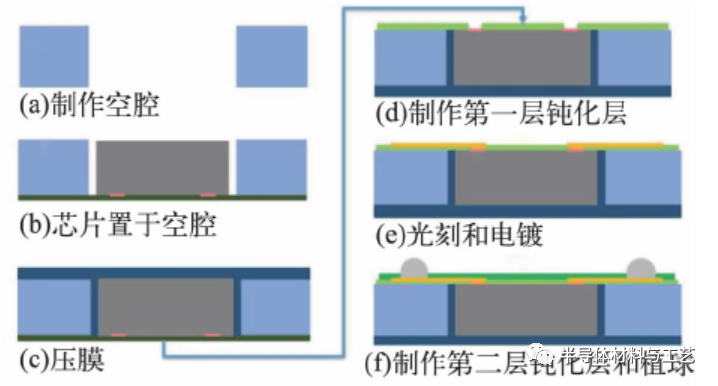

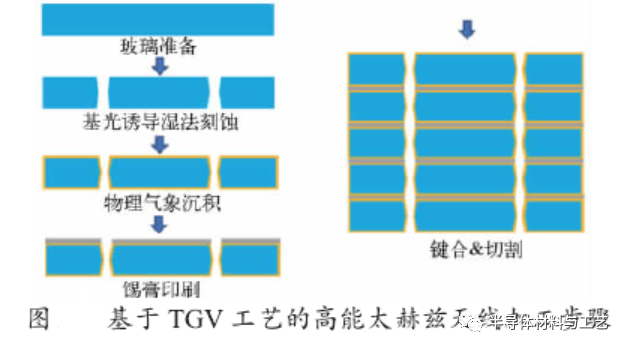

3.1玻璃基板的三維集成無源元件 玻璃基板具有優異的高頻電學性能,因此被廣泛的應用于集成無源器件(IPD)之中。2010年,喬治亞理工的封裝中心率先完成了基于TGV的濾波器設計與制造,并與相同的硅基電感對比,展現了更好的電學特性。2017年,日月光集團在玻璃基板上實現了面板級的IPD制作工藝。該方案板材翹曲可控制在1mm以內,并且無明顯結構剝落分層現象。 3.2嵌入式玻璃扇出與集成天線封裝 玻璃通孔還可以在玻璃上制作空腔,進而為芯片的封裝提供一種嵌入式玻璃扇出(eGFO)的新方案。2017年喬治亞理工率先實現了用于高I/O密度和高頻多芯片集成的玻璃面板扇出封裝。該技術在70um厚、大小為300mm*300mm的玻璃面板上完成了26個芯片的扇出封裝,并有效的控制芯片的偏移和翹曲。2020年云天半導體采用嵌入式玻璃扇出技術開了77GHz汽車雷達芯片的封裝,并在此基礎上提出了一種高性能的天線封裝(AiP)方案。工藝流程如圖所示:

在厚度為180um的玻璃晶片中,先采用激光誘導玻璃變性和化學腐蝕工藝形成玻璃空腔,然后將175um高的芯片放入玻璃空腔總。通過復合材料將芯片和玻璃之間的縫隙填壓而不產生空隙,同時保護芯片的背面。對晶圓的頂面進行剝離,形成銅RDL,最后進行后續線路制作、球柵陣列(BGA)制作以及晶圓切片。 3.3基于玻璃通孔的MEMS封裝 2013年,LEE等利用玻璃穿孔技術實現射頻MEMS器件的晶圓級封裝,采用電鍍方案實現通孔的完全填充,通過該方案制作的射頻MEMS器件在20GHz時具有0.197dB的低插入損耗和20.032dB的高返回損耗。2018年,LAAKSO等創造性地使用磁輔助組裝的方式來填充玻璃通孔,并用于MEMS器件的封裝中。

3.4基于TGV的集成天線 廈門大學的張淼創造性的引入TGV加工波導縫隙天線。首先采用激光誘導刻蝕制備波導縫隙陣列天線玻璃襯底,通過激光在玻璃上誘導產生連續性的變性區,后將變性后的玻璃在稀釋氫氟酸總進行刻蝕,由于激光作用處的玻璃氫氟酸中刻蝕速率較快,所以玻璃會成塊脫落從而形成目標通孔結構。最終刻蝕后的玻璃穿孔精度為±5μm,遠遠高于傳統機加工的精度。其次,采用物理氣相沉積對每層波導縫隙陣列天線玻璃襯底濺射銅層,經過氧等離子體清洗以徹底清除焊盤表面的有機物等顆粒,并使晶圓表面產生一定的粗糙度,為種子層的良好附著創造條件。清洗后的晶圓在烤箱150℃下烘烤60min徹底去除水汽。然后在磁控濺射設備中,晶圓表面濺射一層厚度約為5μm的銅層。最后,采用技術焊料鍵合技術將5片晶圓鍵合。用刮刀以及絲網將10μm厚度的錫焊料印刷到晶圓表面,然后在鍵合機的真空腔室中以240℃的溫度加熱,以40N的壓力壓合5min使焊料融化或相互擴散以達到鍵合的目的。工藝流程度如圖:

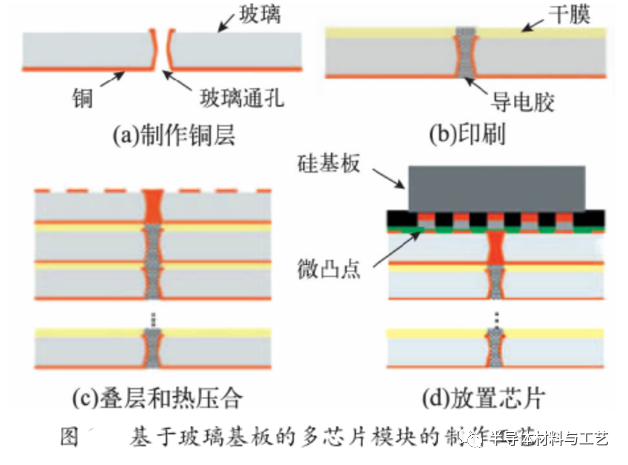

3.5多層玻璃基板 2018年IWAI等使用導電膠填充玻璃通孔,從而實現多層玻璃基板堆疊,在回流過程中,通過該方案制作的多層玻璃基板的翹曲比傳統有機基板要小,通過該技術可以實現高密度布線,同時具有較高的可靠性。2019年,IWAI等在多層玻璃基板的技術基礎上,完成了一個多芯片封裝的結構。其工藝流程如圖:

來源:半導體封裝工程師之家 注:文內信息僅為提供分享交流渠道,不代表本網站觀點 |